TeamViewer IoT per la Manutenzione nell’Industria 4.0

Automazione dei flussi di lavoro per ridurre i tempi di inattività e ottimizzare i processi operativi. L’imperativo della manutenzione predittiva per l’Industria 4.0

Tre modelli di manutenzione a lungo termine rimangono standard oggi, la manutenzione reattiva, preventiva e basata sulle condizioni.

Manutenzione predittiva è un importante progresso nei modelli di manutenzione e si basa sul collegamento dello streaming in diretta dei dati di sensori e macchine con algoritmi predittivi.

Questo permette di monitorare i sistemi prima di un possibile guasto ed agire in tempo senza causare tempi di inattività a causa di imprevisti.

Secondo Deloitte Consulting, la manutenzione predittiva offre:

- 5-10% di risparmio sui costi operativi e spese di manutenzione/revisione

- 10-20% di riduzione dei costi generali di manutenzione

- 5-10% di aumento dei tempi di funzionamento dei sistemi

- 20-50% di sforzi ridotti nei tempi di pianificazione della manutenzione

L’interconnessione e l’automazione sono ormai ottimizzate per l’Industria 4.0 ma spesso devono ancora essere integrate nei flussi di lavoro dedicati alla manutenzione per prevenire i tempi di inattività e ridurre i relativi costi in loco. Oggi, le aziende manifatturiere guardano alla manutenzione predittiva, ma hanno ancora difficoltà legate alla presenza di macchine analogiche in campo non in linea con le specifiche dell’Industria 4.0.

La connettività è spesso limitata dalle soluzioni disponibili di reti on-premises o VPN che devono garantire la sicurezza dei dati; l’esigenza di collegare macchine e sensori causa l’aumento di costi con spesso calo di prestazioni ed interoperabilità dei sistemi.

La soluzione TeamViewer IoT permette di:

- acquisire i dati in tempo reale dalle macchine e sensori collegati

- applicare l’analitica predittiva ai dati acquisiti in tempo reale

- comprendere lo stato attuale del sistema e quello previsto

- pianificare la manutenzione richiesta o sostituire i componenti degradati prima dei possibili guasti

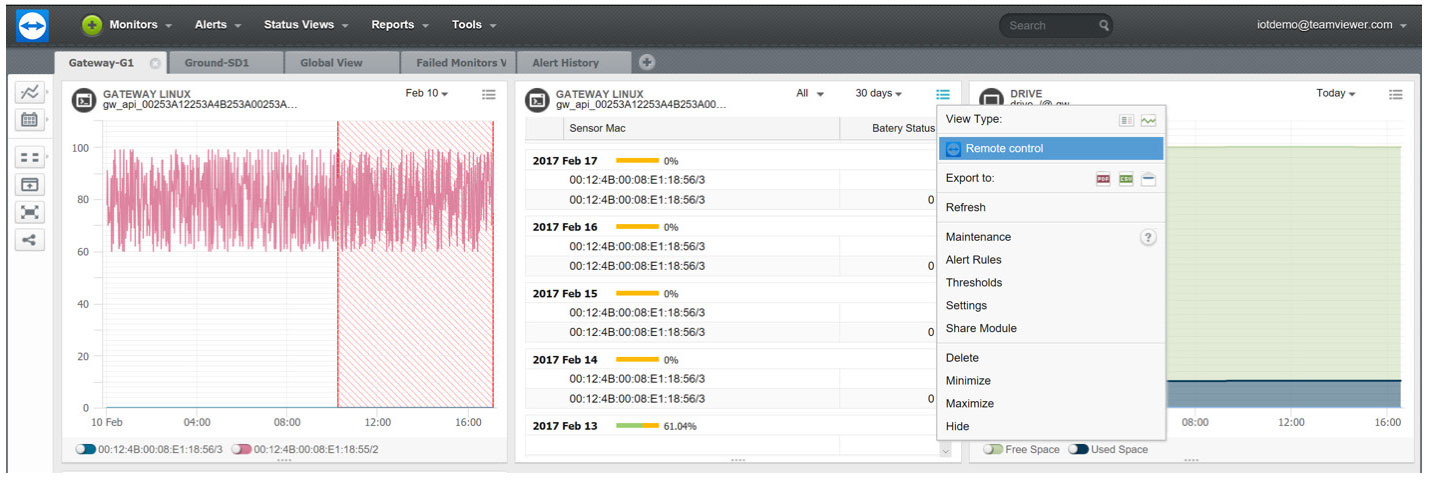

- accedere e controllare le macchine da remoto in sessioni crittografate end-to-end per risolvere problemi ad hoc

La dashboard intuitiva in cloud permette di verificare e gestire i dati per valutarne i problemi.

5 Elementi Software ed Hardware di TeamViewer IoT

Software “Agent”

L’agent di TeamViewer IoT è installato su tutti i dispositivi che devono essere monitorati o collegati a sensori.E’ compatibile con sistemi operativi Windows o Linux / Yocto. Per differenti sistemi operativi si utilizza un gateway pre-configurato pronto per l’utilizzo in grado di comunicare in OPC UA o MQTT. Tramite l’Agent del gateway le macchine possono essere gestite e monitorate nel portale TeamViewer IoT.

Device Connector

I dati sono inviati al nostro algoritmo basato su regole attraverso il TeamViewer IoT device connector.

Apprendimento automatico

Il modello di apprendimento automatico è realizzato con due/sei mesi di dati raccolti in tempo reale, che integrano tutti i dati storici disponibili e i dati di riferimento del produttore della macchina. Il modello rappresenta il comportamento ideale della macchina in modo da rilevare le possibili deviazioni.

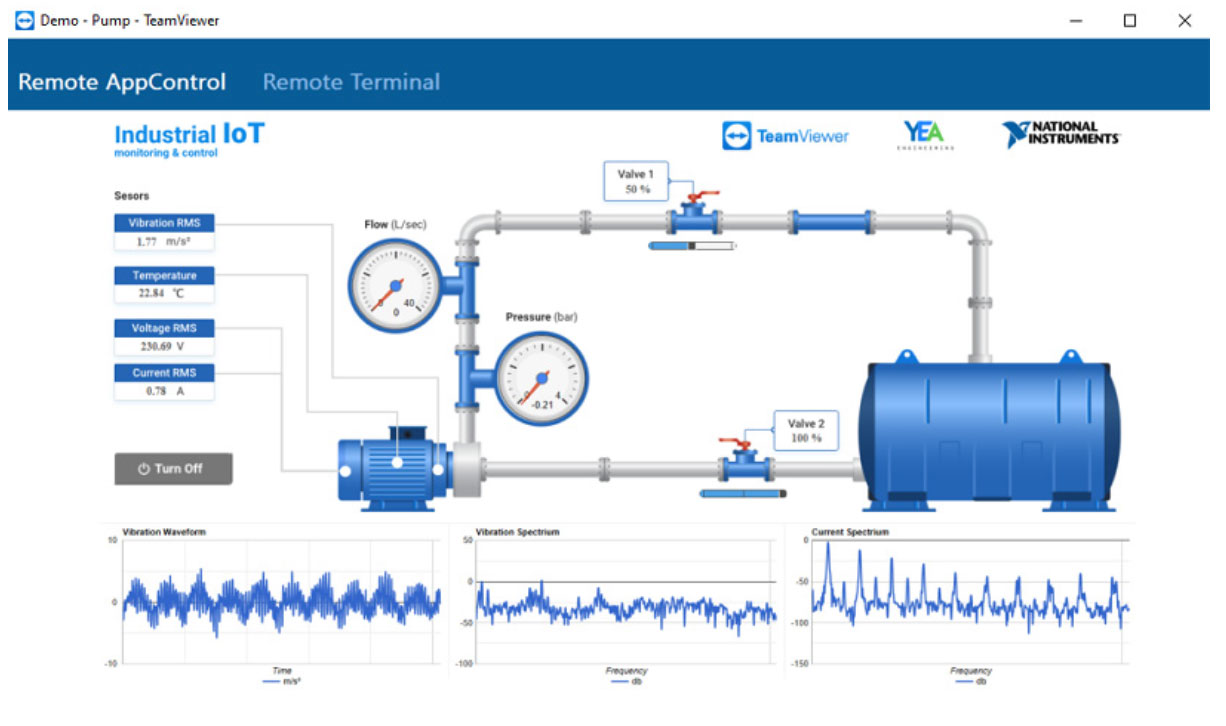

Nell’esempio dimostrativo di una pompa, i punti dati di flusso e pressione raccolti in tempo reale per diversi mesi sono inseriti nel modello di apprendimento automatico, di modo che questo conosca il comportamento previsto del flusso nella pompa. Se un nuovo punto dati di flusso non corrisponde ai punti dati precedenti, questo è considerato un’anomalia e innesca un allarme. Tali punti dati anomali prevedono dati futuri che potrebbero causare danni alla macchina.

Un modello di apprendimento automatico deve essere sviluppato separatamente per ciascuna piattaforma hardware.

Costruttore di “Regole complesse”

Il costruttore di regole complesse definisce come i valori devono interagire tra loro per ottenere prestazioni ottimali. Traduce un caso d’uso in modelli matematici con regole che aiutano il sistema a “comprenderne” la destinazione d’uso. Le regole sono create una sola volta e possono essere ulteriormente perfezionate attraverso l’apprendimento automatico.

Algoritmo basato sulle “Regole complesse”

Tutti i dati in ingresso sono analizzati e valutati dall’algoritmo basato sulle “Regole complesse” al fine di riconosce un valore di deviazione rispetto a quelli ideali memorizzati. Inoltre inserisce i dati nell’algoritmo di apprendimento automatico. Se viene rilevato un punto dati non corrispondente alle soglie definite nel costruttore di Regole complesse, questo viene registrato come anomalia. L’algoritmo valuta tale anomalia in relazione ad altri parametri acquisiti e prevede il risultato più probabile dell’anomalia.

I risultati previsti dall’algoritmo possono essere inviati automaticamente agli strumenti di ticketing di gestione dei servizi IT come Servicecamp, ServiceNow e Lira, o come widget sulla dashboard semplificando i flussi di lavoro ed accelerando i tempi di risposta.

Immediata soluzione dei problemi con la realtà aumentata (AR)

Il tecnico può visualizzare lo stato della macchina in tempo reale sui suoi smart glasses, che gli permettono di monitorare gli effetti delle azioni intraprese. Dopo aver completato tutti i passaggi necessari, viene generato automaticamente un rapporto che può essere inviato a conferma dell’azione fatta.

Se il problema non è risolvibile sul posto, un esperto in remoto può essere chiamato a guidare il tecnico. L’esperto in remoto può vedere le azioni del tecnico supportandolo con eventuali direttive, inviare istruzioni testuali o parlargli direttamente, aggiungere marcatori su oggetti nel campo visivo degli smart glasses per contribuire a risolvere il problema insieme.